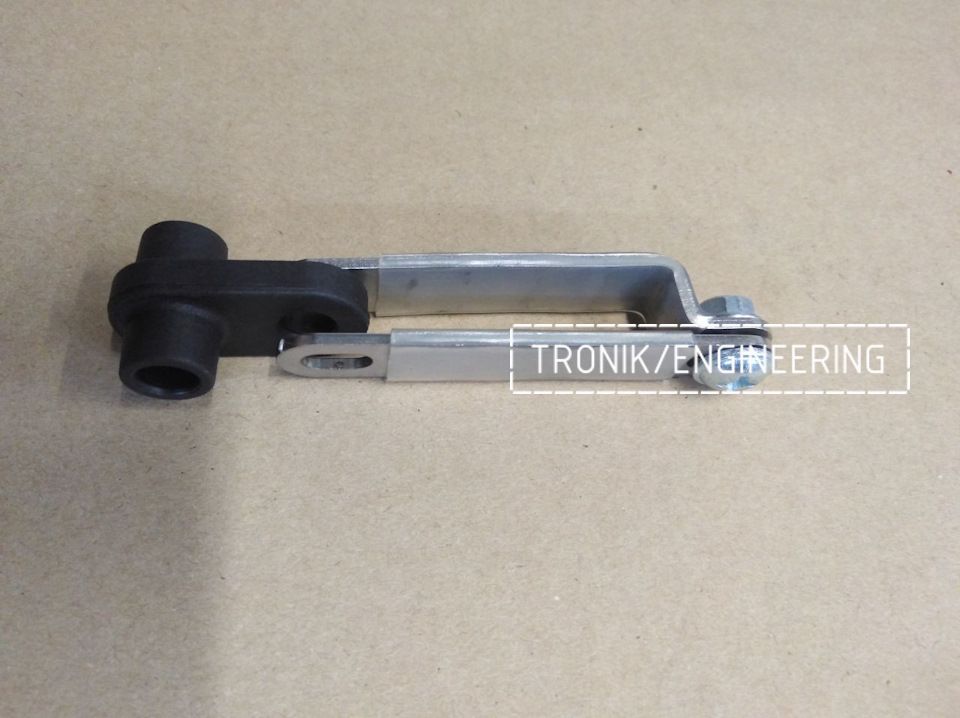

Для повышения жесткости переднего грязезащитного щитка используем растяжку заранее изготовленную на лазерной резке.

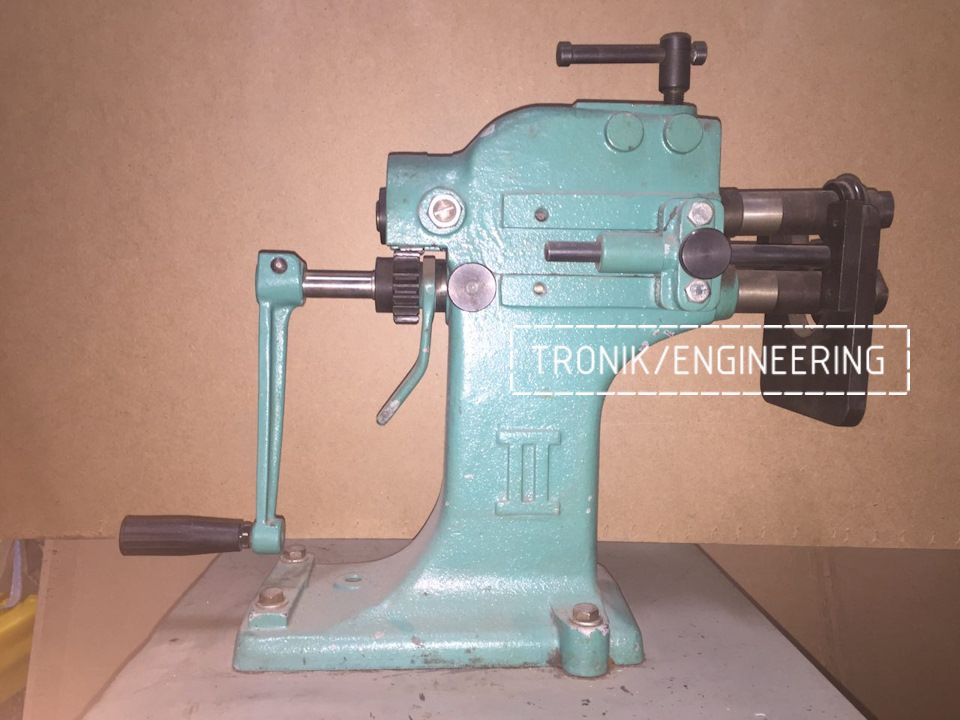

Зиг-машина

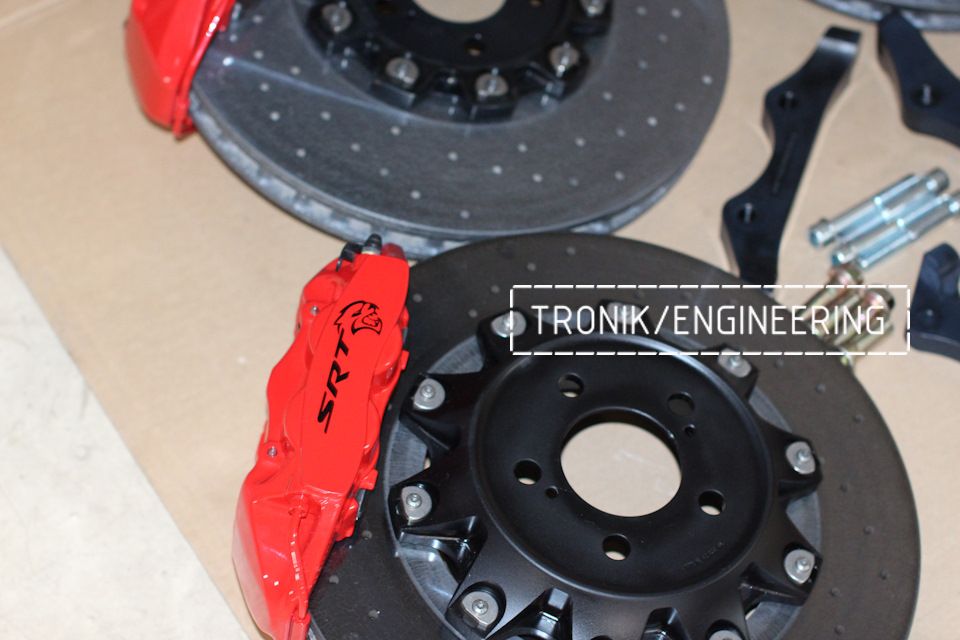

На передней оси использованы тормозные колодки carbon-ceramic OE BMW M5 F10.

Практика борьбы с возникающими при эксплуатации писками-свистами показала, что фаска в начале и конце рабочей части компаунда тормозной колодки снижает вероятность неприятного звукового сопровождения.

На колодке выполнили фаски по аналогии с колодками AMG последней версии.

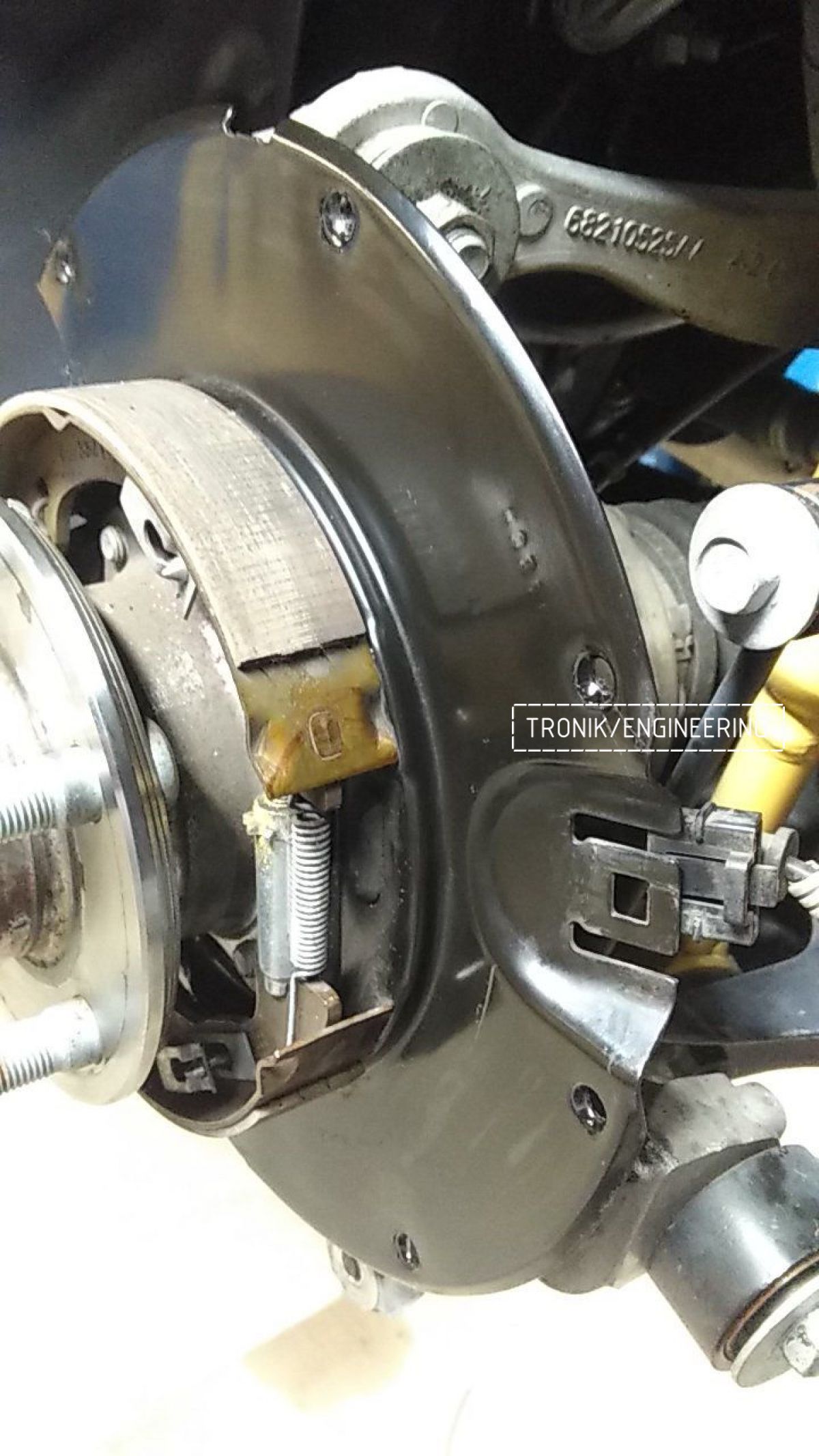

Задняя ось оснащена стояночным тормозом классического барабанного типа.

Грязезащитный щиток является по сути продолжением опорного щита на котором расположены колодки стояночного тормоза.

Изготавливать его с нуля достаточно сложно ? требуется замена ступичного подшипника и т.п. операции?

Принято решение на увеличенную тормозную систему задней оси (396 мм против 350 мм) закрепить кожух к существующему.

Для этого просверлили отверстия, отформовали под винт потай, покрасили и собрали.

Серьезной проблемой оказалось подвести тормозные шланги.

Американская культура машиностроения потребовала использовать дополнительное крепление тормозного шланга.

В стоке они очень любят выполнить трубопровод из стальной трубки и латунным фитингом?

Стоковый подвод тормозной жидкости к суппорту, задняя ось.

Заранее нарезанные пластинки нержи длинной через 5 мм позволяют без танцев с бубнами мгновенно изготовить практически любое крепление.

Для красоты одели силиконовый шланг :)))

К кузову (задняя ось) пришлось использовать фитинг с свободной гайкой 90 градусов.

Керамическое покрытие тормозного диска обладает фантастическими характеристиками по износостойкости!

Смело могу заявить, что он не изнашивается совсем!

Для потребителя это реальное чудо, для нашей компании сложность заключается в точности изготовления ступичных частей, так как для чугуна отклонение не так принципиально.

Спокойная прикатка новой тормозной системы (чугун) служит в том числе и для прикатки тормозного диска.

Во время эксплуатации, если чугун не перегревать, он прикатается в те же 10-20 микрон.

Задача изготовить ступичную часть с биением двух параллельных привалочных плоскостей на уровне +/- 10 микрон.

Сейчас бывалые токари скажут, что не видно проблемы, "обработай за один установ"?

Так и делаем, но Ал сплавы имеют внутренние напряжения, поэтому ступичную часть приходится "крутить" несколько раз.

Финальная проверка торцевого биения показала хороший результат 20 микрон или 0,02 мм

P.S. Сток тормозная система в продаже.

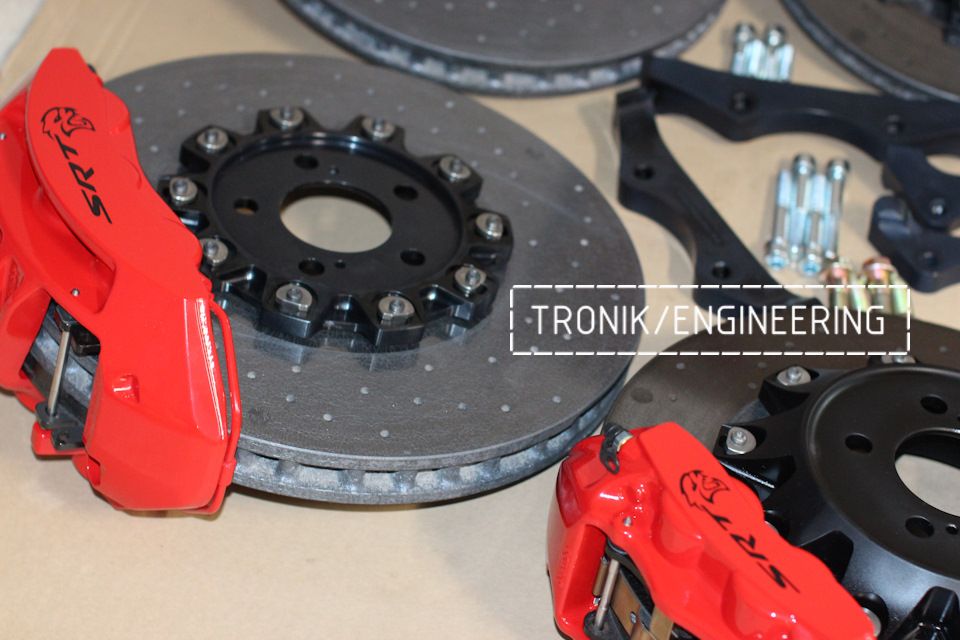

Передняя ось: 390-34

Задняя ось: 350-28